金矿选厂正面临着双重挑战,一方面要提升黄金回收率,另一方面要满足越来越严苛的环保要求。在金矿提取过程中,固液分离是决定生产效率与环保水平的关键环节。无论是浸出前的矿浆浓缩,还是浸出后的尾矿脱水,都离不开浓缩设备。

浓密机,正是金矿选厂实现水回收控制、矿浆浓度提升与尾矿减排的关键设备。它通过重力沉降原理将矿浆中的固体颗粒与水分离,既为后续工艺提供合格浓度的矿浆,又能回收清水重新用于生产。可以说,浓密作业直接影响金的回收率、水循环效率及整个选厂的运营表现。

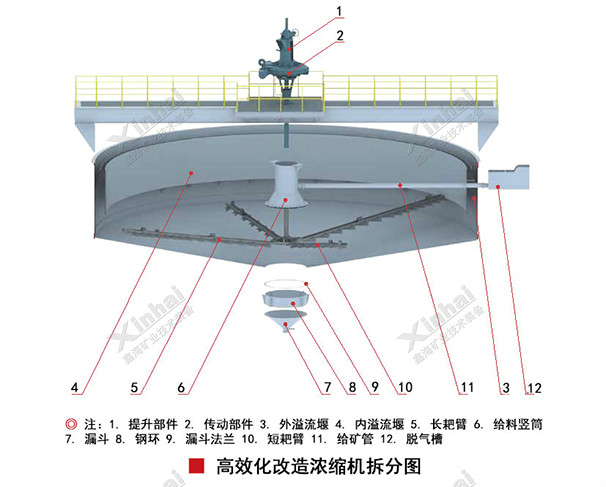

二、解密浓密机:结构与工作原理

浓密机的核心工作原理是重力沉降:矿浆进入设备后,在重力作用下,密度较大的固体颗粒逐渐沉降至底部,而清液则向上流动并收集回收。其结构主要由五部分组成:

进料井(Feedwell):矿浆的入口,通过特殊设计降低流速、均匀分布矿浆,避免扰动已沉降的颗粒;

槽体(Tank body):大型圆形容器,是颗粒沉降的主要区域,直径从数米到上百米不等,根据处理量灵活设计;

耙臂机构(Rake system):由电机驱动的旋转耙臂,将沉降至底部的浓稠固体推向中心,防止堆积;

底流排放(Underflow discharge):位于槽体中心底部,将浓缩后的高浓度矿浆(底流)排出,送往过滤或尾矿堆存环节;

溢流槽(Overflow launder):沿槽体顶部边缘设置,收集沉降后产生的清水(溢流),直接回用至研磨、浸出等工序。

从技术迭代来看,传统浓密机依赖基础重力沉降,虽成本低但占地面积大、处理效率有限;而高效浓密机新增倾斜板组件(增加沉降面积)和优化进料井设计,可在相同空间内提升30%以上的处理量,更适合高产能金矿选厂。

三、浓密机在金矿流程中的关键位置

在典型金矿加工流程中,浓密机贯穿多个核心环节,形成“资源-水-废物”的闭路循环:

破碎→研磨→浸出→浓密→过滤→尾矿

浸出后尾矿脱水:氰化浸出后的尾矿浆含水量高(通常70%以上),经浓密机处理后,底流浓度可提升至50%-60%,不仅减少尾矿体积便于干式堆存,溢流清水还能直接返回浸出系统,降低新水消耗;

浸出前矿浆浓缩:研磨后的矿浆浓度较低(30%-40%),直接进入浸出槽会降低氰化物与金颗粒的反应效率。通过浓密机浓缩至50%-60%后,可缩短浸出时间,提升黄金回收率;

精矿浓缩:对于浮选工艺产出的金精矿,浓密机可将其浓度从20%-30%提升至60%以上,减少后续过滤设备的负荷,降低能耗。

这种“浓缩-回收-再利用”的闭环模式,使金矿新水用量减少40%以上,是绿色矿山的核心技术之一。

四、浓密机性能对黄金回收的重要影响

浓密机的运行效果直接关系到金矿的经济效益与环保水平:

提升浸出效率:矿浆浓度从30%提升至60%时,金颗粒与氰化物的接触概率增加,浸出率可提高3%-5%。以日处理1000吨矿石的金矿为例,仅此一项每年可多回收黄金约20公斤,价值超千万元;

降低水资源成本:高效浓密机的水循环率可达80%以上。某中亚金矿通过升级浓密系统,年节水150万立方米,节省水费超300万元;

优化尾矿管理:浓缩后的尾矿含水量降低,运输与堆存成本减少30%,且不易发生渗漏,大幅降低环境污染风险。南非某金矿采用深锥浓密机后,尾矿库占地面积缩减50%,彻底解决了历史遗留的溃坝隐患。

五、金矿选厂常用浓密机类型及选型

不同金矿的矿浆特性(颗粒大小、粘度、含泥量)差异较大,需针对性选择浓密机类型:

| 类型 | 核心特点 | 适用场景 | 优势 |

|---|---|---|---|

| 传统浓密机 | 直径大、耙臂结构简单 | 低浓度矿浆基础脱水 | 成本低、维护简便 |

| 高效浓密机 | 含倾斜板、进料井优化 | 金矿尾矿、精矿浓缩 | 处理量大、占地面积小 |

| 深锥浓密机 | 锥角大、可高压运行 | 尾矿干式堆存系统 | 底流浓度高(可达75%) |

例如,低品位金矿可选高效浓密机提升处理量;而环保要求严格、需实现“零液排放”的矿山,则优先选择深锥浓密机。

六、浓密机设计与操作的关键

要实现浓密机更好的性能,需关注四大核心因素:

进料特性:矿浆浓度过高易堵塞,过低则效率低;细颗粒(-200目占比超60%)需添加絮凝剂加速沉降,建议通过实验室小试确定最佳药剂种类与用量;

进料井设计:需避免湍流,可采用多段缓冲结构,确保矿浆均匀扩散;

耙臂运行:转速需匹配矿浆特性(通常0.5-2转/分钟),通过监测耙扭矩预防过载(如遇大块杂物卡阻);

底流控制:通过自动阀门调节排放量,结合在线密度计实时监控浓度,确保稳定达标。

操作优化方面,鑫海研发的智能控制系统可实现絮凝剂自动添加、耙臂转速自适应调节,使浓密机运行效率提升15%,人力成本降低40%。

七、鑫海金矿浓密机

鑫海针对金矿矿浆特性,定制了全系列浓密机及配套服务:

高效浓密机/深锥浓密机:采用倾斜板强化沉降,处理量可达500m³/h,底流浓度稳定在50%-75%;

耐磨设计:耙臂采用橡胶衬里,使用寿命延长2-3倍,适应金矿尾矿的高磨损环境;

智能控制系统:集成在线监测、自动调节功能,实现无人值守,确保运行稳定性。

案例见证:在西非某金矿选厂,鑫海高效浓密机将底流浓度从40%提升至54%(增幅35%),水循环率从60%提高至75%,年节水25%,直接创造经济效益超500万美元。

鑫海的EPC+M+O全流程服务,提供从选矿试验(小试、中试)、设备选型到工程建设、运营管理提供一站式支持,确保浓密系统与金矿整体工艺无缝衔接。